Практика использования влагомера с технологией TDR для измерения влажности руды

Сегодня хотелось бы поделиться опытом внедрения измерителя влажности для сыпучих материалов. Его внедрение и опытная эксплуатация была проведена на горно-обогатительном комбинате, занимающемся добычей и переработкой хризотиловой руды.

Целью переработки хризотиловой руды является извлечение из нее хризотилового волокна. Именно хризотиловое волокно – уникальный по своим свойствам материал и самая безопасная разновидность асбеста – является основным продуктом производства комбината и применяется, в основном, при изготовлении строительных материалов и огнеупоров.

В процессе переработки руда проходит несколько этапов дробления и сушки в печах. При этом, основным контролируемым технологически параметром является влажность руды и получаемого волокна. Именно от влажности руды поступающей в печи зависит выбор температуры и времени сушки. В том случае, если руда поступает «сухая», нет необходимости жечь газ в печи и тем самым экономить значительные средства. Также важно иметь информацию о влажности уже самого волокна на последних стадиях извлечения. Поскольку отделение волокна от тяжелой фракции руды и его транспортирование происходит с помощью пневмотранспорта, влажность волокна не должна превышать 1,4%. В противном случае его будет невозможно отделить без проведения дополнительной сушки.

На предприятии применялись лабораторные методы измерения влажности руды путем ее взвешивания и сушки в течение нескольких часов в печах. Такая скорость получения данных о влажности не устраивала комбинат, поскольку приводила либо к перерасходу газа, либо к недожигу руды. Поэтому заказчик поставил задачу измерения влажности руды в потоке режиме on-line.

Задача осложнялась следующими факторами:

- узкий диапазон измеряемой влажности 1,0-4,0%;

- максимально допустимая абсолютная погрешность измерений ±0,2%;

- фракционность 1-40мм;

- переменная температура материала;

- высокая абразивность материала, помноженная на высокую скорость транспортировки.

В данных условиях специалистами РусАвтоматизации было принято решение предложить заказчику опробовать влагомер с технологией TDR. И этот выбор полностью оправдал себя.

|

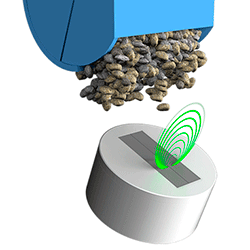

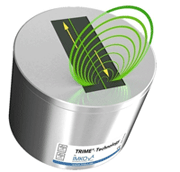

Радарный влагомер SONO-VARIO. В нем применяется запатентованная технология измерения влажности TDR (Time-Domain-Reflectometry) – это способ измерения диэлектрической проницаемости материала на основе радарной технологии, при которой измеряется время прохождения электромагнитных импульсов через материал, и в соответствии с ним определяется содержание влаги. |

Емкостные методы измерения (работают в диапазоне от 5 МГц и 40 МГц) и микроволновые измерительные системы (работают с частотами >2 ГГц) очень чувствительны к изменениям температуры материала и концентрации в нем примесей. Технология работает в «идеальном» диапазоне частот от 600 МГц и 1,2 ГГц и обеспечивает точное измерение влажности, даже если сыпучие материалы имеют переменную температуру и неоднородный состав.

На точность измерений влияют: высокая частота измерений в единицу времени, предварительная интеллектуальная обработка измеренных значений, регулируемые фильтры и настраиваемые калибровочные кривые. Влагомер имеет интерфейсы 4-20 мА и RS 485, которые позволяют подключить его к любой существующей системе управления.

Кроме влажности влагомер позволяет отслеживать температуру материала, а благодаря измерению электропроводности делать выводы о составе руды.

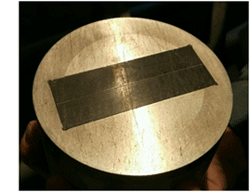

Благодаря примененной технологии измерения нет необходимости калибровать датчик при различных температурах материала, поэтому настройка влагомера не потребовала особых усилий. Стоит отметить, что при большом разбросе фракционности, измерения необходимо проводить в потоке, а не в статике. В этом случае крупные камни постоянно сменяются мелкими и влагомер, используя алгоритмы усреднения, выдает корректное значение влажности. В статике же можно измерять более или менее однородный материал, обеспечивая при этом постоянную насыпную плотность. Ведь чем больше воздуха окажется в зоне сканирования, тем меньше будет проводимость и радарное время, а следовательно, значение влажности будет занижено.

В первую очередь, при калибровке влагомера в потоке важно с помощью выбора алгоритма измерения и параметров усреднения добиться стабильности результата замера радарного времени. Проще говоря, добиться, чтобы измеренное значение не «прыгало». Когда это сделано, можно выполнить непосредственно саму калибровку. Для этого необходимо записать значение радарного времени, и отобрав пробу руды, замерить ее влажность в лаборатории методом высушивания. Таким образом, у нас получится первая точка кривой зависимости «радарное время - влажность». Затем, дождавшись когда через влагомер пойдет материал другой влажности (а это будет видно по изменению значения радарного времени), необходимо повторить операцию по отбору пробы и измерению влажности в лаборатории. В итоге получаем вторую точку зависимости «радарное время - влажность».

Поскольку из практики мы знаем, что влажность руды колеблется в диапазоне от 1 до 4%, то лучше всего калибровочные замеры провести на концах данного диапазона, при этом зависимость «радарное время - влажность» в таком коротком интервале можно считать линейной. Поэтому двух точек для построения зависимости вполне достаточно и нет необходимости проводить промежуточные замеры. Если же диапазон измерений шире, то существует возможность построения кривой по 15 опорным точкам.

В результате настроек усреднения и калибровки удалось добиться точности измерений влажности ±0,2%, что более чем устраивало заказчика.

По интерфейсу RS485 организовали on-line передачу результатов измерений оператору печи, в лабораторию, на ПК диспетчера и начальника цеха.

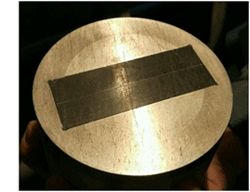

Головка зонда продемонстрировала прекрасную износостойкость.

|

В дальнейшем возможно развить систему, заведя сигнал на органы управления подачей газа. Но уже сейчас заказчик начал экономить газ и получать стабильные значения влажности хризотилового волокна. |

Фотогалерея

- Комментарии